오토데스크(Autodesk). 전문 디자이너들은 말할 것도 없고, 적어도 컴퓨터에서 3D 그래픽을 접한 이들에게도 익숙하고 태블릿 같은 스마트 장치에서 그림을 그려본 이들에게 낯설지 않은 이름이다. 디자인 보드의 자리를 컴퓨터가 대체하기 시작한 이후로 오토데스크는 컴퓨터로 만드는 거의 모든 3D 디자인을 위한 소프트웨어에 관여해왔기 때문이다. 컴퓨터 설계만을 할 수 있던 소프트웨어에서 벗어나 건축과 건설 현장, 영화나 게임, 3D 프린팅 등 3D 디자인을 가미하는 모든 산업에 오토데스크의 소프트웨어는 깊이 침투해 있다.

이처럼 강력한 3D 소프트웨어의 DNA를 가진 오토데스크는 의외의 도전을 하고 있다. 몇 년 전부터 하드웨어에 손을 댄 것이다. 물론 오토데스크의 하드웨어 프로젝트는 그들의 소프트웨어 전통과 전혀 무관한 것은 아니다. 머지 않은 미래, 맞춤형 제조의 시대에서 오토데스크의 소프트웨어가 갖추고 있어야 할 것이 무엇인지 파악하기 위한 분명한 목적이 있다. 지난 달 도쿄디자인위크 기간 중 방문한 일본 오토데스크에서 안드레아 바스티안 오토데스크 상품개발 그룹 3D 프린팅 책임 연구원이 관련 내용을 좀더 자세히 브리핑했다.

오토데스크가 직접 만든 하드웨어는 3D 프린터다. 아마도 3D 프린팅 전문가가 아닌 이상 오토데스크의 3D 프린터를 직접 접한 이들은 그리 많지 않을 것이다. 그만큼 대중적인 제품은 아니고, 오토데스크가 다른 3D 프린터 업체보다 더 활기차게 하드웨어 사업을 펼쳤다고 말하기는 어렵다. 하지만 꾸준히 관심을 기울이고 있고 각 제품을 내놓을 때마다 분명한 목표점을 갖고 있다는 점이 흥미롭다.

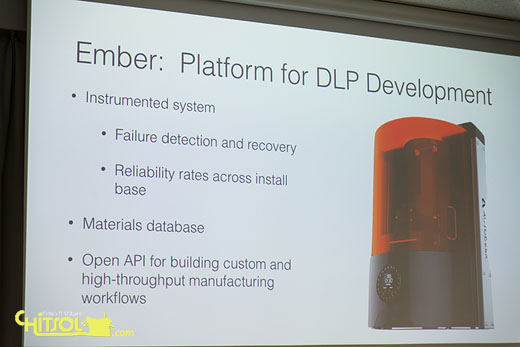

오토데스크의 3D 프린터 프로젝트는 지금까지 두 개의 프로젝터를 통헤 제품을 선보였다. 프로젝트 엠버(Project Ember)와 프로젝트 에셔(Project Escher)를 통해서다. 오토데스크의 첫 하드웨어 프로젝트인 엠버는 2014년에 나왔다. 이때 선보인 3D 프린터는 DLP 스테레오리소그래피(stereo-lithography)다. 적층형은 재료를 녹여 머리카락처럼 가느다란 실처럼 뽑아 헤드를 움직이면서 조금씩 쌓아 올리는 방식인 반면, DLP 스테레오리소그래피는 자외선 빛이 닿는 부분의 액체 수지를 단단하게 굳히는 방식이다.

두 방식 모두 장단점이 있다. 흥미롭게도 장단점은 두 방식만 놓고 볼 때 상대적인 것이다. 비용, 출력 속도, 품질 면에서 한쪽의 장점이 다른 쪽에선 단점인 것이다. 하지만 오토데스크가 DLP 방식의 3D 프린터를 모두 내놓은 이유는 방식을 개선하는 게 초점을 맞춘 게 아니다. 3D 프린터를 쓰는 환경에서 디자인 소프트웨어가 역할을 찾는 것이 목표였을 뿐이다.

그런데 여기서 한 가지 이미 당부할 이야기가 있다. 많은 이들은 오토데스크가 3D 모델링 소프트웨어 전문 회사니까 아마도 3D 프린팅을 위한 소프트웨어라는 관점에서 바라볼 것이다. 하지만, 그 시각에서 바라볼 때 완전히 틀린 답을 찾게 된다.

프로젝트 엠버라는 3D 프린터는 분명한 하드웨어다. 수많은 센서와 네트워크로 연결된 하드웨어가 맞다. 이 3D 프린터는 문제를 찾아 수정을 통해 비용을 절감할 수 있도록 고장 탐지와 복구 통합 기능을 담았다. 또한 작업 성공률이나 기계 온도 등을 모니터링하는 사물 인터넷의 특징도 담았을 뿐아니라, 3D 프린터 출력용 재료의 특성을 모은 자재 데이터베이스에 누구나 접근해 원하는 프린팅 재료를 실험할 수 있도록 돕기도 한다.

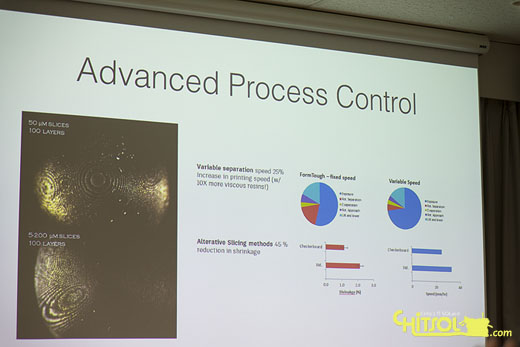

이처럼 3D 프린터에 필요한 구성은 갖고 있지만, 오토데스크는 앰버를 파는 게 목적은 아니다. 오토데스크는 이 하드웨어를 제어하는 능력을 통해 더 나은 결과를 얻도록 돕기 위함일 뿐이다. 완전 개방된 프로젝트 엠버를 통해 누구나 그 하드웨어의 설계를 바꿀 수 있지만, 오토데스크는 적층형 엠버 3D 프린터를 쓰는 이들로부터 얻은 데이터로 어댑티브 슬라이싱(Adaptive Slicing)이라는 기술을 끌어냈다. 쉽게 말하면 동적 속도 조절로 저해상도에서는 빠르게, 고해상도에서는 느리게 조절함으로써 표면 마감의 정도를 바꾸기도 한다.

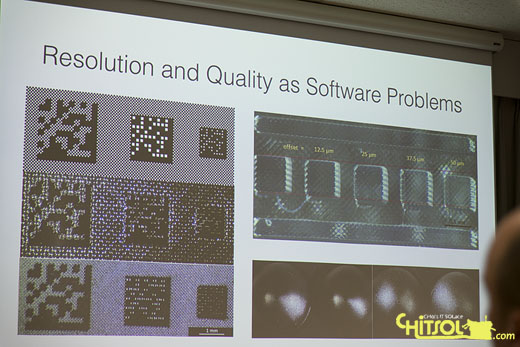

DLP 엠버 3D 프린터에서 얻은 데이터는 더 높은 해상도로 세밀하게 표현할 수 있는 소프트웨어 기술을 찾아냈다. 이론적으로 DLP 3D 프린터의 해상도는 하나의 화소 크기에 해당하는 50마이크론미터다. 하지만 오토데스크는 하드웨어 변경 없이 40배 더 높은 800나노미터까지 해상도를 끌어올렸다. 출력 소프트웨어에 개선된 코드를 심는 것만으로 더 정교한 결과를 만들어낼 수 있던 것으로 오토데스크가 3D 하드웨어를 직접 하지 않았다면 찾아내는 데 더 시간이 걸렸을 지도 모른다.

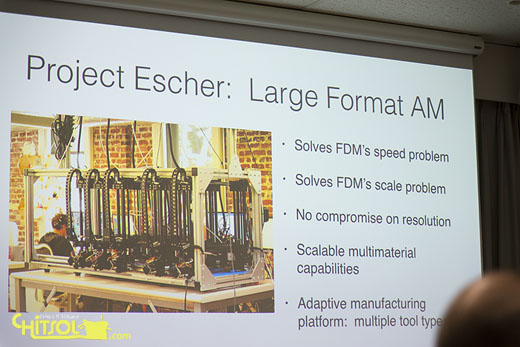

엠버에서 적지 않은 성과를 얻은 오토데스크는 이후 또 하나의 프로젝트를 진행하고 있다. 그것이 프로젝트 에셔(Project Escher)다. 이것도 3D 프린터 프로젝트지만, 이전과 목적이나 형태가 조금 다르다. 앞서 만들었던 하드웨어는 작은 크기였지만, 프로젝트 에셔는 더 크고 더 빠르게 3D 프린트물을 얻을 수 있도록 고안한 것이라서다.

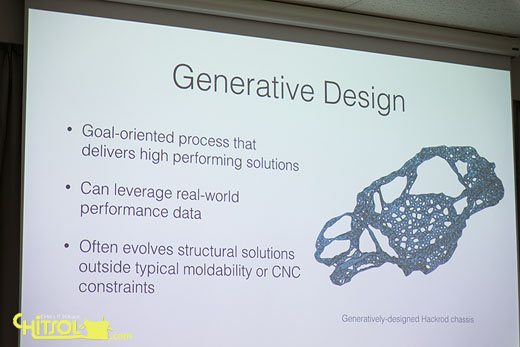

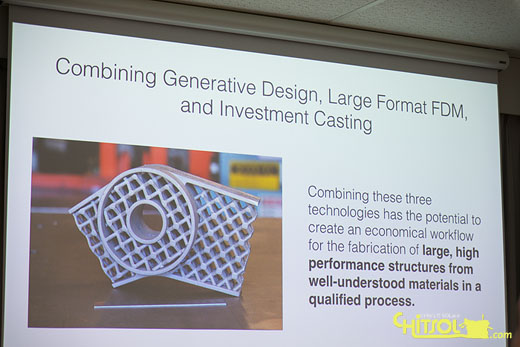

프로젝트 에셔는 적층형 3D 프린트용 노즐을 출력물에 따라 필요한 만큼 다수 배치하는 용착 모델링(Fused Deposition Modeling) 기술에 주목했다. 여러 개의 노즐이 분주하게 움직이면서 쌓아나가는 원리이므로 이를 제어하는 방법을 찾으려는 게 프로젝트의 목표였다. 이는 자재의 양과 형태 값만 입력한 뒤 시스템 스스로 최적의 값을 가진 기형학적 구조의 이론적 모델을 실제 결과물로 출력하기 위한 것이다. 시스템이 주어진 환경을 고려해 최적의 결과를 만들어내는 것을 제너레이티브 디자인이라 하는데, 오토데스크 드림캐처가 이를 위한 플랫폼이다.

물론 단순히 모양대로 결과를 뽑는 것이 목적은 아니다. 실제 그 결과물이 원하던 재질로 만들어지느냐도 중요하다. 이를 위해 눈여겨보고 있는 것이 매몰 주조(Investment Casting)다. 복잡한 모형의 물체를 만들어낼 수 있는 틀 안에 쇳물을 부어서 완성하는 이 방법은 여러 부품을 만드는 데 쓰이지만, 그 틀을 만들어내는 게 여간 어려운 일이 아니다. 하지만 3D 프린터를 통해 기형학적 틀을 만들어낼 수 있다면 훨씬 복잡한 모델의 제품을 만들어내는 것이 불가능한 일만은 아니다. 제너레이티브 디자인과 매몰 주조의 결합은 더 가볍지만 강도가 강한 자동차의 자체, 무게를 줄여야 하는 비행기의 부속을 만드는 데도 활용되고 있다.

이처럼 오토데스크가 하드웨어를 만들었지만, 결과적으로 하드웨어를 팔기 위한 목적보다 소프트웨어의 전문성을 더 강화하는 데 활용했다는 점이 흥미롭다. 물론 소프트웨어의 전문성을 강화한다는 말이 일반 이용자보다 전문가들을 이롭게 하는 일이라고 볼 수도 있다. 하지만 오토데스크의 관점은 전문가가 아니다. 전문 교육을 받지 않은 누구라도 원하는 사물을 직접 만드는 제조의 미래를 준비하고 있는 것이다. 이미 보석, 치과용 보철물, 보청기 등 고객 맞춤형 상품 제작을 위해 디지털 제조 기술이 적용된 시장도 있지만, 누구나 프린터만 있으면 문서를 출력하는 것 같은 더 보편적인 입체 출력 시대를 대비하는 것이다.

어쩌면 오토데스크는 마이크로소프트 워드와 같은 소프트웨어의 미래를 준비하고 있는지도 모른다. 지금 문서를 작성하고 출력하기 위해서 MS 워드를 쓰는 것처럼 머지 않은 미래에 3D 프린터로 출력하는 시대에서 MS 워드를 대신해 오토데스크 소프트웨어로 쓰도록 말이다. 하지만 지금은 이용자 스스로 설계하고 그것을 출력할 수 있는 시대에 맞는 소프트웨어를 위해 한걸음씩 나아가는 길을 찾기 위해 하드웨어에서 배우고 길을 찾고 있는 것 뿐이다.

Be First to Comment